Взаимозаменяемость, стандартизация и технические измеренияСтраница 7

3) Построить схемы расположения полей допусков шлицевых деталей по соединяемым элементам;

Вычисляем зазоры по центрирующим и нецентрирующим поверхностям:

|

По D: |

Smax = ES - ei = 30 – (-29) = 59 мкм |

|

Smin = EI - es = 0 – (-10) = 10 мкм | |

|

По d: |

Smax = dmaxвт – d1 = 42 + 0.160 – 36.9 = 5.26 мм |

|

По b: |

Smax = ES - ei = 28 – (-6) = 32 мкм |

|

Smin = EI - es = 10 – 6 = 4 мкм |

4) Выполнить чертеж шлицевого соединения (поперечный или продольный разрез) и нанести на нем условное обозначение соединения по ГОСТ 1139-80. Чертеж выполняется на листах формата А4;

5) Выбрать средства для контроля заданных шлицевых деталей.

Для контроля шлицевого вала выбираем комплексный проходной колибр.

Часть 5. РАСЧЕТ СБОРОЧНЫХ РАЗМЕРНЫХ ЦЕПЕЙ

Исходные данные:

|

Предельные отклонения АD |

АD = 0, ES = +1.1, EI = +0.3 |

|

Размер d |

= 40 |

|

Подшипники качения |

ES = 0, EI = -120 мкм |

|

Толщина прокладок |

= 2-0.1 мм |

|

Толщина стопорных колец |

= 3–0.1 мм |

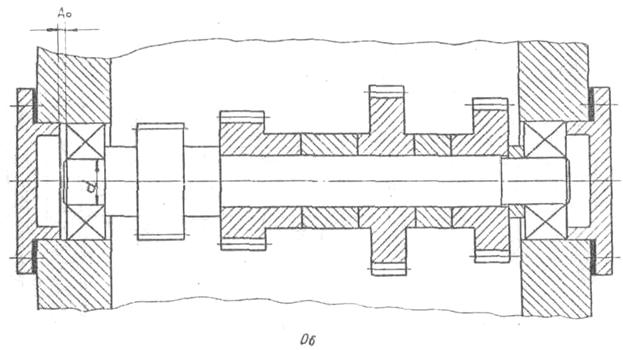

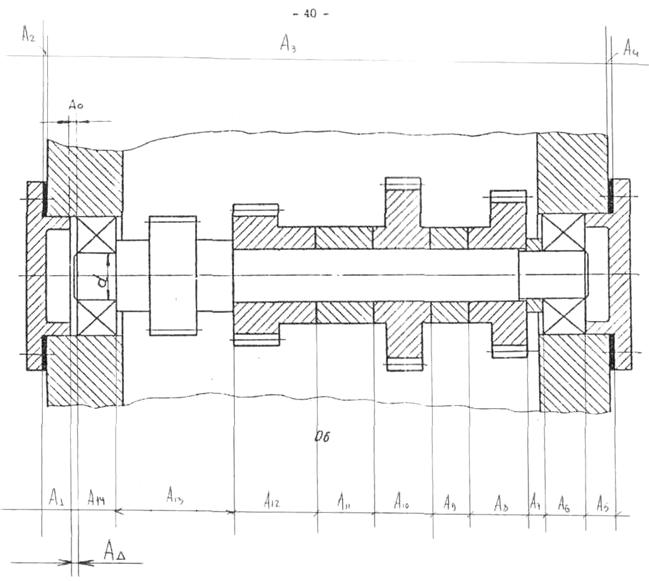

1. Определяем масштаб рисунка:

М = d / x = 40 / 12 = 3,3

2. Определяем увеличивающие (А2, А3, А4) и уменьшающие (А1, А5, А6, А7, А8, А9, А10, А11, А12, А13, А14) звенья, обозначив их начиная с АD по часовой стрелке от А1 до Аn (у нас А14)

Общее число звеньев размерной цепи равно 15. Замыкающее звено АD= 0, ES = +1,1, EI = +0,3. Составляющие звенья размерной цепи определяем согласно масштаба: А1=26, А2=2-0,1, А3=500, А4=2-0,1, А5=26, А6=36-0,12, А7=15, А8=53, А9=32, А10=50, А11=50, А12=71, А13=100, А14=10.