Легированные сталиСтраница 10

Высокая прочность легированных конструкционных сталей может быть получена и за счет применения термомеханической обработки (ТМО). Так, сталь 30ХГСА, 40ХН, 40ХНМА, 38ХНЗМА после НТМО имеют временное сопротивление разрыву до 2800 МПа, относительное удлинение и ударная вязкость увеличиваются в 1,5–2 раза по сравнению с обычной термической обработкой. Объясняется это тем, что частичное выделение углерода из аустенита при деформации облегчает подвижность дислокаций внутри кристаллов мартенсита, что и способствует повышению пластичности (охрупчивание при закалке сталей объясняется именно малой подвижностью дислокаций в мартенсите при значительном содержании в нем углерода).

Мартенситностареющие (Марэйджинг) стали. Эти стали сочетают высокие прочностные свойства с хорошей пластичностью и вязкостью. Достигается это легированием специальной термической обработкой. Их достоинства–высокая технологическая пластичность при обработке давлением в широком интервале температур; отсутствие трещинообразования при охлаждении с любыми скоростями после обработки давлением; хорошая свариваемость. Недостатком этих сталей является их склонность к ликвации.

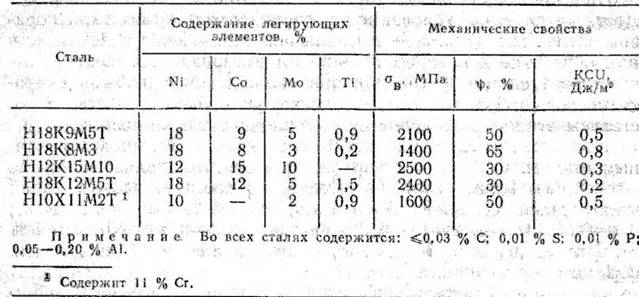

Мартенситностареющие стали относятся к высоколегированным сталям. Основным легирующим элементом является никель (10–26 %). Кроме того, различаясь по составу, разные марки этих сталей содержат 7–9 % Со; 4,5–5 % Мо; 5–11 % Сг; 0,1–0,35 Аl; 0,15–1,6 % Тi; иногда ~0,3–0,5% Nb; £0,2 % Si, Mn; ~0,01 % S, Р каждого. Титан и алюминий вводят для образования интерметаллидов.

В мартенситностареющих сталях стремятся получить минимальное количество углерода (£0,03 %), так как углерод, образуя с легирующими элементами карбиды, способствует охрупчиванию сталей; Кроме того, при этом понижается содержание легирующих элементов в твердом растворе. Термическая обработка таких сталей заключается в закалке с 800–860 °С, охлаждении на воздухе и затем отпуске–старении.

Высокая стоимость легирующих элементов, а также дефицитность никеля и кобальта ограничивают широкое применение таких сталей. Поэтому появились так называемые «экономнолегированные» мартенситностареющие стали: Н8Х6МТЮ, 10Н4Г4Х2МЮ, Н12М2Л2ТЮ, Н8ГЗМ4 и др.

Мартенситностареющие стали используют для изготовления шасси самолетов, оболочек космических летательных аппаратов, прецизионных хирургических инструментов и штампов и т.д. Используют эти стали и для криогенной техники, так как и при отрицательных температурах они обладают высокой прочностью в сочетании с достаточной пластичностью.

Таблица 3. Состав и механические свойства мартенситностареющих сталей

5. Пружинно-рессорные стали

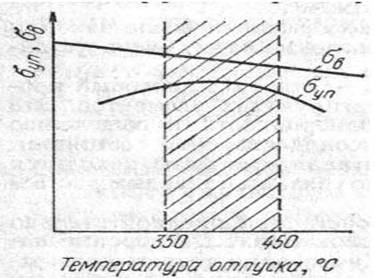

Основное требование к материалам, используемым для изготовления пружин, рессор, торсионных валиков и т.д.–сохранение в течение длительного времени упругих свойств. Пружинные стали должны иметь высокий предел упругости (sуп), высокое сопротивление разрушению (Sk) и усталости при пониженной пластичности.

|